Miten ruostumattomasta teräksestä valmistettu elektrodi

Korkealaatuinen ruostumattoman teräksen hitsaus kotimaassa ei ole helppo tehtävä. Voit tietää, miten ruostumattomasta teräksestä valmistettua elektrodia voidaan valmistaa, ja sinulla on oltava käsitys korkeasta seostetuista metallien ominaisuuksista. Ruostumaton teräs kuuluu tähän luokkaan. pääseosaineen roolia pelaa kromi, jonka sisältö on 20%. Tämäntyyppisessä teräksessä voi olla kromia, molybdeeniä, titaania ja mangaania sekä useita muita kemiallisia elementtejä.

Ruostumattoman teräksen hitsaus.

Mikä vaikuttaa ruostumattoman teräksen elementtien hitsaukseen?

Jos hitsaat ruostumatonta terästä elektrodilla, sinun on otettava huomioon useita materiaaliominaisuuksia, jotka vaikuttavat suoraan hitsausprosessiin:

- Epälineaarinen laajennuskerroin Se on hieman suurempi kuin muut metallit. Huomioi hitsauksen aikana hieman suurempi välys, varsinkin jos sinun täytyy työskennellä paksujen osien kanssa, muuten muodonmuutoksia ei suljeta pois.

- Lämmönjohtavuus. Se on noin 2 kertaa pienempi kuin seostetulla teräksellä. Tämän vuoksi osat hitsataan nykyisellä teräksellä 20% pienemmällä virralla.

- Korroosionestokyvyn menetys (tai kiteinen korroosio). Metallirakeiden hitsauksen aikana alkaa muodostua rautaa ja kromikarbidia, jonka vuoksi metalli altistuu korroosiolle. Tällaisen ilmiön estämiseksi hitsausvyöhyke jäähdytetään yleensä nopeasti.

Elektrodin valinta

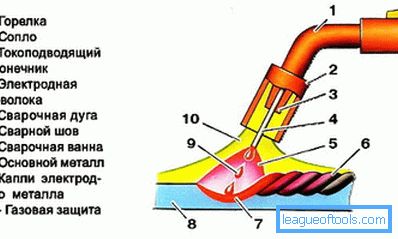

Laitteen elektrodin kaavio.

Sopivimman elektrodin valinta liittyy ruostumattoman teräksen laatuun, sen koostumukseen. Siksi ruostumattomasta teräksestä valmistetut elektrodit luokitellaan nykyään hitsauksen mukaan:

- elintarviketeollisuudessa käytettävä ruostumaton teräs: OZL-8, CL-11;

- teräs, jonka korroosionkestävyys on lisääntynyt: НЖ-13, ЭА-400 / 10У, harvemmin ЦТ-15;

- kuumuutta kestävät seokset, jotka sisältävät ruostumatonta terästä: OZL-6;

- ruostumattomasta teräksestä, jota käytetään työkalujen valmistukseen: TsT-28, KTI-7A;

- erilaiset seokset: ANZHR-1 ja 2, EA-395/9.

Erityisesti ruostumattomien terästen hitsaukseen suunnitellut elektrodit ovat helppokäyttöisiä, mutta myös vaarallisia. Kun valmis hitsaus on jäähdytetty, kuonat, jotka kuumennetaan korkealle lämpötilalle, ovat toisaalta käteviä metallin puhdistusta ei tarvita, mutta toisaalta on olemassa palovammojen vaara. Jotta hitsausvyöhyke jäähtyy, seiso vain sivuun. Hitsausta on turvallisinta tehdä sauman alemmassa asennossa, mutta jos asennon muuttaminen on välttämätöntä, on tarpeen käyttää elektrodeja TsL-11, jotka mahdollistavat työskentelyn kaikissa asennoissa. Yleisin tänään on 3 elektrodimerkkiä, joiden ominaisuuksia kannattaa harkita tarkemmin.

Takaisin sisällysluetteloonHitsaus elektrodeilla TsL-11

Taulukko elektrodien tyypeistä.

Näitä tuotteita käytetään kromi-nikkeliterästen 12X18H9T ja 10T sekä 08X18H12B ja T (viimeisin kirjaimin) hitsauksessa. eli TsL-11: n käyttö on suositeltavaa silloin, kun hitsattaville osille on asetettu erityisiä vaatimuksia välikalvon korroosion varalta. Nämä elektrodit osoittavat itsensä hyvin lämpötilassa, joka on korkeintaan + 450 ° C koostumus, joka sisältää fluoriyhdisteet ja karbonaatit. TsL-11: n tärkeimmät edut ovat metallipisaroiden heikko roiskuminen, hyvä sitkeys, hyväksyttävä sitkeys ja halkeilun mahdollisuuden puuttuminen - saadaan tasaisesti saumaton sauma.

Takaisin sisällysluetteloonHitsaus NZh-13: lla ja OZL-6: lla

Ensimmäistä tyyppiä olevia elektrodeja käytetään parhaiten ruostumattomasta teräksestä valmistettujen elementtien tai kromi-nikkeli- ja kromi-nikkeli-molybdeeniseosten osien hitsauksessa. OZL-6 näyttää parhaan tuloksen, kun työskentelet hapettavassa ympäristössä ja korkeassa lämmössä (jopa 1000 ° C). Sauma muuttuu laadulliseksi, jos käytetään tasavirtaa. OZL-6: n etuja ovat lämmönkestävyys, metallipisaroiden minimaalinen roiskuminen, kiteisen korroosion kestävyys. Ruostumattomasta teräksestä valmistettua elektrodia OZL-6 ei saa kypsentää pystysuorassa asennossa.

Takaisin sisällysluetteloon

Ruostumattomasta teräksestä valmistettujen osien hitsausominaisuudet

Kotimaisissa olosuhteissa ruostumattoman teräksen ruoanlaitto elektrodilla on parhaiten taajuusmuuttajan hitsauskoneella, jonka avulla voidaan liittää jopa 1,5 mm paksuja osia. Liitettävien osien paksuudesta riippuen on tarpeen valita taajuusmuuttajan sopiva teho. Tässä tapauksessa on toivottavaa, että sillä on "tarttumisen esto" (Anti Stick), jotta estetään hehkulamppujen vilkkuminen ja kodinkoneiden vika. Kaikki työ on toivottavaa suorittaa lämpötilassa, joka ei ole pienempi kuin miinus 10 ° C.

On syytä huomata etukäteen, että hitsausta päällystettyjen elektrodien avulla käytetään, kun hitsattuun liitokseen ei ole erityisiä laatuvaatimuksia.

Puhdista osat ennen työskentelyä metalliharjalla ja nitrosolventilla. Tämä estää huokosten esiintymisen saumassa ja tekee valokaaren vakaammaksi. Hitsaus suoritetaan virralla, jolla on käänteinen napaisuus. Prosessissa yritä käyttää pienimmän halkaisijan omaavia elektrodeja, jotta sauma ei sulaisi. Samalla pitää mielessä, että ruostumattomasta teräksestä valmistetut elektrodit sulavat nopeammin. Nopeimman jäähdytyksen varmistamiseksi käytä messinkiä, kuparia.

Hitsauksen aikana on pidettävä mielessä, että lämpötilan nostaminen + 500 ° C: een aiheuttaa kristallimaisia halkeamia, jotka heikentävät rakennetta: sen muoviset ominaisuudet vähenevät, se muuttuu hauraaksi. Plus, käytä seuraavia ohjeita:

- minimoida väliin jäävä rako;

- Kuumenna osa ennen hitsauksen aloittamista 1000 ° C: seen ja jäähdytä se sitten vähitellen ilmassa 3 tuntia;

- Kypsennä niin nopeasti kuin mahdollista, jotta rakenne ei altistu pitkälle kuumuudelle. On parempi tehdä useita vaihtoehtoisia kulkua käyttäen jäähdytystä + 100 ° C: een.

Teoksen päätyttyä sauma on alistettava tietylle käsittelylle Sen päälle muodostuu ohut kromikerros, joka on poistettava hyvän lujuuden varmistamiseksi ja korroosion estämiseksi. Kromin poistamiseksi on mahdollista käsitellä osia, joiden lämpötila on korkea (1000-1200 ° C), etsaa fosforihapolla, typpihapolla: tällainen toimenpide lisää sauman lujuutta. Joissakin tapauksissa lopputuote työstetään hiomalla.